J143 / Lehm Ton Erde / Martin Rauch

Introduction:

Au jour 143 de notre voyage d’étude nous nous trouvons dans la région du Vorarlberg en Autriche afin de rencontrer l’entreprise Lehm Ton Erde qui met en œuvre de la terre crue sous forme de pisé. Son fondateur Martin Rauch a collaboré avec plusieurs architectes mondialement connus. Il est lui-même considéré comme un expert dans le domaine de la construction terre qu’il développe depuis plus de 30 ans autour du pisé. Nous rencontrons Arnaud Evrard qui nous accueille chaleureusement pour nous faire visiter la nouvelle usine de l’entreprise et découvrir l’atelier de Martin Rauch avec qui nous avons pu échanger brièvement. Cet article dresse un portrait global du pisé de construction et tente de décrire et synthétiser notre visite de l’entreprise Lehm Ton Erde.

Introduction:

On day 143 of our study trip we are in Austria in the Vorarlberg, to meet the company Lehm ton erde which uses raw earth in the form of Rammed-Earth. Its founder Martin Rauch has collaborated with several world-famous architects, he is a major name in the field of earthen construction where he has been developing an expertise for over 30 years around Rammed-Earth. We meet Arnaud Evrard, a collaborator of the company, who warmly welcomes us to make a tour of the new factory and also to make us discover the workshop of Martin Rauch with whom we briefly exchange. The rest of this article will try to draw a global portrait of Rammed-Earth construction and also to describe and synthesize our visit to the company Lehm ton erde.

![]()

![]()

![]()

Figure 1: Textures de pisé, Photographies © Matières Vives © Atelier Fasea

“Matériau de construction constitué de terre argileuse légèrement mouillée, parfois mêlée à du foin ou de la paille, le tout moulé, comprimé dans des moules de bois ou au moyen d'un coffrage”

Source Cnrtl.

Le pisé est défini par une action, celle de la compression, du tassement de la terre dans un moule ou coffrage en couches successives. Il convient de rappeler que le pisé est une des multiples techniques de mise en œuvre de la terre crue, comme la BTC, l’adobe, ou le torchis en en sont d’autres par exemple.

Si l’action de compression est à première vue simple, elle implique des techniques connexes qui nécessitent des connaissances approfondies de la terre crue. Ainsi, la composition du mélange terre/gravats/ eau, le dimensionnement des couches de terre, les lignes d'érosions ou encore le type de coffrage, font appel à des technicités qui rendent la réalisation du pisé complexe et peu d’entreprises arrivent à la maîtriser entièrement. Lehm Ton Erde fait partie des entreprises qui ont développé un savoir-faire unique. Grâce aux explications d’Arnaud, nous tenterons de détailler le procédé de mise en œuvre du pisé mais également les autres techniques de mise en œuvre de la terre crue développées par l’entreprise.

1.a: Définition.

Rammed-Earth

Building material made of slightly wet clay, sometimes mixed with hay or straw, all molded, compressed in wooden molds or by means of a formwork

Source Cnrtl.

The Rammed-Earth is defined by an action, that of the compression, the settlement of the ground in a mould or formwork in successive layers. It should be remembered that the Rammed-Earth is one of the multiple techniques of implementation of the raw earth as the raw earth brick for example.

If the action of compression is at first sight simple, it results from it many related topics requiring thorough knowledge of the raw earth. Topics such as the composition of the soil/gravel/water mixture, the dimensioning of the soil layers, the erosion lines or the type of formwork, all of which make Rammed-Earth a complex construction technique that few companies can master completely. Lehm Ton erde is one of the companies that have developed a unique know-how of the material and we will detail, thanks to our exchanges with Arnaud, the process of implementation of Rammed-Earth and also some other technic and product that the company develops.

![]()

Figure 2 : Zoom sur la jointure de deux blocs en pisé préfabriqués,

photographie © Matières Vives © Atelier Fasea

“The challenge in building an earthen wall lies in precisely foreseeing this balance between ephemerality and permanence, and envisaging all the possible ramifications” extrait du livre “refined earth, Martin Rauch éditeur Otto Kapfinger, Marko Sauer”

Le mur en pisé est un mur vivant qui témoigne des traces du temps, ses couches de terres s'érodent et forment une vibration et une esthétique singulière. Toute une poésie se dégage du mur en pisé toutefois cette esthétique n’est rendue possible que grâce à une rigueur dans la fabrication et la conception de chacun des murs construit par Lehm Ton Erde. Cette rigueur assure certes une esthétique particulière mais également et surtout une pérennité de l’ouvrage.

1.b The caracteristics of rammed earth

The walls are the most common architectural elements where the technique of the Rammed-Earth is applied, however floors, chimneys or staircases in Rammed-Earth can be also implemented. This technique offers multiple formal possibilities but in order to evoke the characteristics of Rammed-Earth we will focus on the implementation of an earthen wall.

"The challenge in building an earthen wall lies in precisely foreseeing this balance between ephemerality and permanence, and envisaging all the possible ramifications.

The Rammed-Earth wall is a living wall that bears witness to the traces of time, its layers of earth erode and form a vibration and a singular aesthetic. A whole poetry emerges from the earthen wall, but this aesthetic is only possible thanks to the rigorous manufacturing and design of each wall built by Lehm Ton Erde. This rigor not only ensures a particular aesthetic but also and above all a durability of the construction.

![]()

![]() Figure 4 : Document d’EXE pour la mise en oeuvre d’un mur en pisé et son application

par une stagiaire, Sandrine Haest, de l’entreprise photographie © Matières Vives © Atelier Fasea

Figure 4 : Document d’EXE pour la mise en oeuvre d’un mur en pisé et son application

par une stagiaire, Sandrine Haest, de l’entreprise photographie © Matières Vives © Atelier Fasea

La composition:

La terre à bâtir utilisée pour le pisé est un mélange de trois composants majeurs : La terre argileuse, les pierres et petits cailloux et l’eau. Suivant le projet et les finitions que souhaite un maître d’ouvrage, le mélange sera adapté.

Par exemple, lors de notre arrivée, l’équipe réalisait un mur en pisé lisse légèrement coloré ou des pigments naturels avaient été ajoutés. Une couche de terre est généralement positionnée de manières homogènes sur la longueur du mur avant la compaction. Ici, afin que le mur soit le plus lisse possible la terre est compactée avec plus de pression, l’argile migre alors naturellement vers le coffrage.

A l’opposé, les murs en pisé extérieurs de la nouvelle usine étaient plus rugueux, des cailloux de tailles importantes apparaissaient en surface côté intérieur. Pour des murs aussi épais, le mélange contient de plus gros cailloux. Les couches quant à elles faisaient 15 cm avant compaction. Ces deux facteurs donne un aspect plus rugueux.

Le mélange s’adapte alors aux besoins du projet qu’ils soient esthétiques ou techniques. Dans ses mélanges Lehm Ton Erde exclut le plus possible la stabilisation des murs avec de la chaux . « La terre se suffit à elle-même » selon Martin Rauch, elle peut ainsi retourner au sol et servir à de nouveaux usages après utilisation.

The composition:

The building earth used for adobe is a mixture of three major components: clay soil, stones and small pebbles and water. Depending on the project and the finishes that a client wants, the mixture will be adapted. For example, when we arrived, the team was making a smooth adobe wall that was lightly colored or natural pigments had been added. A layer of earth is generally positioned homogeneously along the length of the wall before compaction. Here, in order to make the wall as smooth as possible, the earth is compacted with more pressure, the clay then migrates naturally to the formwork.

In contrast, the exterior adobe walls of the new factory were rougher, with large stones appearing on the surface on the interior side. For such thick walls, the mix contains larger stones. The layers were 15 cm before compaction.

These two factors give a rougher aspect. The mixture is then adapted to the needs of the project, whether they are aesthetic or technical. In its mixtures Lehm ton Erde excludes as much as possible the stabilization of the walls with lime. According to Martin Rauch, the soil is self-sufficient and can be returned to the soil and used for new purposes afterwards.

![]() Figure 4 : zoom sur de la terre d’excavation, photo © Matières Vives © Atelier Fasea

Figure 4 : zoom sur de la terre d’excavation, photo © Matières Vives © Atelier Fasea

Les couches et lignes d’érosions

Chaque mur est unique et le dessin des couches qui le composent aussi. Il y a dans le processus industriel de création d’un mur en pisé une part d’artisanat qui se ressent dans chacune des strates de terre crue. Suivant Lehm ton Erde, la terre à bâtir est compressée pour obtenir des couches entre 6 à 8 cm.

Sur la longueur d’un mur la terre ajoutée est parfois légèrement plus importante d’une extrémité à l’autre créant des lignes ondulées entre deux strates. Tous les 50 cm une ligne d’érosion est rajoutée soit sous forme de lits de chaux, pouzzolanes et sables soit sous forme de briques cuites, tuiles ou pierre, ces lignes sont indispensables pour ralentir la course de l’eau sur le mur pouvant arracher des pierres et compromettre la solidité du mur.

L’érosion est toutefois un phénomène naturel et inévitable qui avec le temps enlevera la couche primaire d’argile pour laisser apparaître les pierres et cailloux du pisé. Il s’agit de la contrôler grâce à ces lignes d’érosions plutôt que de tenter de la supprimer par l’ajout d’enduits ciments qui nuirait au mur en pisé et aux bienfaits que la terre apporte comme le confort thermique mais aussi sa réutilisation à l’infini.

The layers and erosion lines

Each wall is unique and so is the design of the layers that make it up. In the industrial process of creating an rammed earth wall, there is an element of craftsmanship

that is felt in each of the layers of raw earth. According to Lehm ton Erde, the building clay is compressed into layers of 6 to 8 cm.

Along the length of a wall the added soil is sometimes slightly more from one end to the other creating wavy lines between two layers. Every 50 cm an erosion line is added either in the form of lime, pozzolan and sand beds or in the form of baked bricks, tiles or stone, these lines are essential to slow down the course of the water on the wall which can tear off stones and compromise the solidity of the wall.

However, erosion is a natural and inevitable phenomenon which, with time, will remove the primary layer of clay to reveal the stones and pebbles of the adobe. It is a question of controlling it thanks to these lines of erosions rather than trying to remove it by the addition of cement coatings which would harm the adobe wall and the benefits which the ground brings like the thermal comfort but also its infinite re-use.

![]() Figure 5 : zoom sur les lignes d’érosion de l’usine de Lehm Ton Erde, photographie © Matières Vives © Atelier Fasea

Figure 5 : zoom sur les lignes d’érosion de l’usine de Lehm Ton Erde, photographie © Matières Vives © Atelier Fasea

Le coffrage

Pour compresser la terre, des coffrages développés en interne par Lehm Ton Erde ou des coffrages DOKA sont utilisés. Ils permettent de resister à la pression émise lors du tassement de la terre. Des panneaux marins (noir) sont positionnés contre le coffrage, l’ensemble est positionné selon l’épaisseur du mur souhaité. Nous détaillerons dans la suite de l’article les dimensions des banches mises en place par l’entreprise notamment pour la mise en œuvre de blocs de pisé préfabriqués. Les banches de coffrage peuvent varier suivant le type de finition de surface. La qualité et l’humidité du bois vont largement influencer l’aspect de surface et la difficulté de décoffrage. Ainsi pour un même mur, les banches peuvent être remplacées si une exigence esthétique est demandée par un maître d’ouvrage.

Les caractéristiques de mise en œuvre du pisé sont multiples et les savoirs faires associés influencent grandement la qualité du mur in finé. Tout l’enjeu est de savoir adapter le procédé de fabrication au besoin du projet.

The formwork

To compress the soil, formworks developed in-house by Lehm Ton Erde or DOKA formworks are used. These formworks are used to resist the pressure generated when the soil is compacted. Marine panels (black) are placed against the formwork, and the whole is positioned according to the thickness of the desired wall. We will detail in the continuation of the article the dimensions of the benches set up by the company in particular for the implementation of prefabricated adobe blocks. The formworks can vary according to the type of surface finish. The quality and the humidity of wood will largely influence the aspect of surface and the difficulty of formwork removal. Thus, for the same wall, the formworks can be replaced if an aesthetic requirement is requested by a client.

The characteristics of the implementation of the adobe are multiple and the associated

know-how greatly influence the quality of the finished wall.

All the stake is to know how to adapt the manufacturing process to the need of the project.

![]() Figure 6 : banche de coffrage dans l’usine de Lehm Ton Erde , Photographie © Matières Vives © Atelier Fasea

Figure 6 : banche de coffrage dans l’usine de Lehm Ton Erde , Photographie © Matières Vives © Atelier Fasea

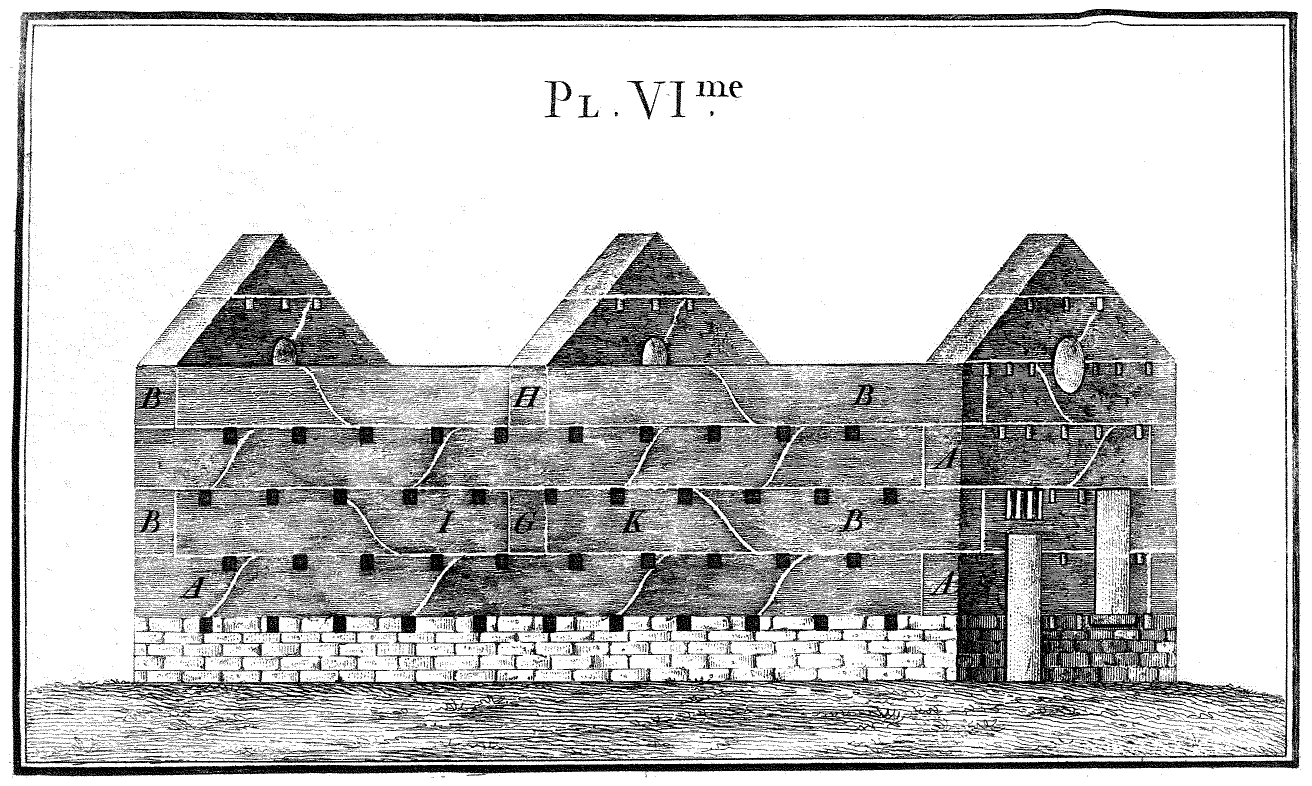

Selon le site de patrimoine terre lyonnais, “ C’est au XIII°siècle (…) que la construction en pisé de terre serait apparue en France. (...) Cette nouvelle technique de construction s’étend rapidement dans tout le Sud de la France. En région Auvergne-Rhône-Alpes, des vestiges de pisé ont été identifiés dans des maçonneries de bâtiments médiévaux de la Loire, tels que la Salle de la Diana à Montbrison (XIIIe S.), le prieuré de Montverdun (XIIIe S), l’ancien château de Boën (XIVe S.) ou la maison forte de la Bastie d’Urfé (XIVe – XVe S.).”

Durant le siècle des lumières des architectes comme “Georges-Claude Goiffon, François Boulard, François Cointeraux, puis Jean-Baptiste Rondelet, théorisent, rationalisent et diffusent très largement la technique du pisé dans leurs écrits et réalisations. (...) ces travaux ont un retentissement considérable, jusqu’en plusieurs pays européens et vers l’Amérique et l’Australie (traductions de Cointeraux).” Parmi ces écrits l’école d’architecture rurale est notamment rédigé par François Cointeraux. Dans cet ouvrage de nombreuses illustrations détaillent la création de banches de coffrages comme les banches bressane, qui ont contribué à la création de maisons et fermes en pisé dans la région Auvergne-rhône alpe.

1.c The history and the rammed earth today.

The rammed earth in history knows many examples of construction on all continents. However, the difficulty of creating formwork benches strong enough to support the important pressure during the compaction, made that techniques like the bauge, the adobe or the cob were more widely spread, in particular in North Africa.

According to the site of Lyon’s earth heritage, «It is in the XIIIth century (...) that the construction in pisé of earth would have appeared in France. (...) This new construction technique spreads rapidly in the South of France. In the Auvergne-Rhône-Alpes region, vestiges of adobe have been identified in the masonry of medieval buildings in the Loire, such as the Diana Hall in Montbrison (13th century), the priory of Montverdun (13th century), the old castle of Boën (14th century) or the stronghold of La Bastie d’Urfé (14th-15th century).»

During the Age of Enlightenment, architects such as «Georges-Claude Goiffon, François Boulard, François Cointeraux, then Jean-Baptiste Rondelet, theorized, rationalized and widely disseminated the adobe technique in their writings and achievements. (...) these works have a considerable repercussion, until several European countries and towards America and Australia (translations of Cointeraux)». Among these writings, the School of Rural Architecture was written by François Cointeraux. In this work, numerous illustrations detail the creation of formwork banches such as the Bressane banches, which contributed to the creation of adobe houses and farms in the Auvergne-Rhône Alpe region

![]()

![]() Figure 7 : Extrait des croquis de l’

Ecole d'architecture rurale: quatriéme cahier,

François Cointeraux,

1791

Figure 7 : Extrait des croquis de l’

Ecole d'architecture rurale: quatriéme cahier,

François Cointeraux,

1791

Durant le XXe S, la terre sera comme beaucoup de matériaux géo et biosourcés remplacés par des matériaux industrialisés comme le béton armé. Toutefois en France depuis les années 1970 avec notamment la création de CRAterre, la construction terre connaît un renouveau important. Le domaine de la terre que nous avons décrit dans notre article sur la BTC est un exemple d’opération avant-gardiste qui renoue avec les traditions constructives terre du territoire rhône alpes. A la suite de cette opération et notamment avec le développement de Craterre la filière s’étend largement dans les territoires ou la terre était déjà utilisée dans des constructions vernaculaires.

L’Ecole de l’architecture rurale de Cointeraux refait peu à peu surface dans des initiatives architecturales contemporaines individuelles ou dans des démarches éducatives dans des écoles d’architecture françaises. Le designbuild lab de l’ENSAG dirigé par Marie + Keith Zawistowski @onsitearchitecture propose par exemple un atelier de mise en oeuvre architecturale fait par les étudiants. Chaque projet de cet atelier est lié à un territoire et les ressources qui le composent. Ils ont notamment créé avec l’atelier Kara (timur ersen), ancien ouvrier pisé chez Lehm Ton Erde Schweiz GMBH une maison pour tous en pisé dans la commune de Four en région Auvergne-Rhône-Alpes.

During the XXth century, the earth will be like many geo and biosourced materials replaced by industrialized materials such as reinforced concrete. However, in France since the 1970's with the creation of CRAterre, earthen construction has experienced a significant revival. The earth domain that we described in our article on BTC is an example of an avant-garde operation that revives the earth construction traditions of the Rhône-Alpes region. Following this operation, and particularly with the development of Craterre, the sector has spread widely in areas where earth was already used in vernacular constructions.

The Cointeraux School of Rural Architecture is gradually resurfacing in individual contemporary architectural initiatives or in educational approaches in French schools of architecture. The designbuild lab of ENSAG directed by Marie + Keith Zawistowski @onsitearchitecture proposes for example an architectural implementation workshop made by students. Each project of this workshop is linked to a territory and the resources that compose it. In particular, they have created with the workshop Kara (timur ersen), a former rammed earth worker at Lehm Ton Erde Schweiz GMBH, a small associative house in rammed earth in the town of Four in the Rhone Alpes region.

![]()

![]()

![]() Figure 8 :

Maison pour tous, commune de Four en région Auvergne-Rhône-Alpes, Designbuild Lab, onsitearchitecture, atelier kara

,

photo © Matières Vives © Atelier Fasea

Figure 8 :

Maison pour tous, commune de Four en région Auvergne-Rhône-Alpes, Designbuild Lab, onsitearchitecture, atelier kara

,

photo © Matières Vives © Atelier Fasea

L’entreprise Lehm Ton Erde a été fondée en 1999 par Martin Rauch, céramiste spécialisé dans la construction en terre crue. Originaire du Vorarlberg en Autriche, il développa son entreprise dans sa ville natale à Schlins.

Lehm ton Erde est le nom de son projet de diplôme de 1983, en anglais « Loam Clay Earth ». Un diplôme qui lui valut le prix honorifique du ministère fédéral autrichien de la Science et de la Recherche. Au lieu de remettre un service à thé demandé par Matteo Thun pour son projet de diplôme à l’Université des Arts Appliqués de Vienne, Rauch a soumis une étude sur le potentiel de la construction en terre crue. 15 ans suivirent d’essais et d’adaptation de technique de construction terre avant de fonder L’entreprise Lehm ton Erde.

Aujourd’hui l’entreprise compte une trentaine de collaborateurs regroupés dans un bureau d’étude et sur un site de production ou des projets en terre sont développés.

Depuis 2019 Martin Rauch a engagé la construction d’une usine de production supplémentaire pour rassembler l’équipe sur un site unique. Des blocs de pisé préfabriqué y sont développés. Nous avons pu visiter le chantier en cours de finalisation.

La construction de l’usine est une démonstration importante dans la construction en pisé. L’usine de 1 537 m² comporte une grande halle qui repose d’un côté sur un mur en pisé non stabilisé de 67 mètres de long par 14 mètres de haut. De l’autre, c’est une structure hybride en bois et en terre. Ainsi, dans un même bâtiment, nous avons pu appréhender différentes techniques combinant terre et bois, de la structure aux revêtements.

Au sein de cette halle, les collaborateurs travaillent autour d’un nouvel outil, développé par Martin Rauch. Cet outil est une version optimisée d’une machine à compression utilisée pour l’usine de Ricola de Herzog &Demeuron ainsi que pour le bâtiment de Al Natura. La machine était alors positionnée directement sur le chantier, ici la version nouvelle optimisée est destinée à rester dans la nouvelle usine et va permettre d’industrialiser la production de blocs de pisé préfabriqué.

Martin Rauch est un pionnier dans la construction en pisé. Son savoir-faire autour de la terre a permis d’inclure de nouveau le pisé dans l’architecture contemporaine. Aujourd’hui, Lehm Ton Erde collabore avec de nombreux architectes dont Boltshauser basé à Zurich et Anna Heringer basés à Lauften.

Enfin, en lien avec ces activités antérieures, Martin Rauch poursuit ses activités avec l’atelier Karak et l’entreprise Lemo pour la création de carreaux de céramiques et de poêle de masse en pisé, fabriqué au sein de l’usine.

Company Lehm Ton Erde (clay - earth - clay)

The company Lehm Ton Erde was founded in 1999 by Martin Rauch, a ceramist specializing in clay construction. Originally from Vorarlberg in Austria, he developed his company in his home town of Schlins.

Lehm ton Erde is the name of his 1983 diploma project, «Loam Clay Earth». This diploma won him an honorary award from the Austrian Federal Ministry of Science and Research. Instead of handing in a tea set requested by Matteo Thun for his diploma project at the University of Applied Arts in Vienna, Rauch submitted a study on the potential of loam clay construction. 15 years of testing and adapting earth building techniques followed before founding the company Lehm ton Erde.

Today the company has about 30 employees in a design office and a production site where earth projects are developed.

Since 2019 Martin Rauch has been building an additional production plant to bring the team together at one location. Prefabricated adobe blocks are developed there. We were able to visit the construction site that is currently being finalized.

The construction of the factory is an important demonstration in the adobe construction. The factory of 1 537 m² comprises a large hall which rests on one side on a wall of not stabilized pisé of 67 meters length by 14 meters height. On the other, it is a hybrid structure of wood and earth. Thus, in the same building, we could apprehend different techniques combining earth and wood, from the structure to the coverings.

In this hall, the employees work with a new tool, developed by Martin Rauch. This tool is an optimized version of a compression machine used for the Ricola factory of Herzog & Demeuron as well as for the Al Natura building. The machine was then positioned directly on the building site, here the new optimized version is intended to remain in the new factory and will allow the industrialization of the production of prefabricated adobe blocks.

Martin Rauch is a pioneer in adobe construction. His know-how with earth has made it possible to include adobe again in contemporary architecture. Today, Lehm Ton Erde collaborates with numerous architects, including Boltshauser based in Zurich and Anna Heringer based in Lauften.

Finally, in connection with these earlier activities, Martin Rauch continues to work with the Karak workshop and the Lemo company to create ceramic tiles and adobe stoves made in the factory.

![]()

![]()

![]() Figure 9 : Nouvelle usine de Lehm Ton Erde, Schlins,

Vorarlberg,

Autriche. Photographies © Matières Vives © Atelier Fasea

Figure 9 : Nouvelle usine de Lehm Ton Erde, Schlins,

Vorarlberg,

Autriche. Photographies © Matières Vives © Atelier Fasea

![]() Figure 10 : Croquis de l’organisation de l’usine. Dessin: © Matières Vives © Atelier Fasea

Figure 10 : Croquis de l’organisation de l’usine. Dessin: © Matières Vives © Atelier Fasea

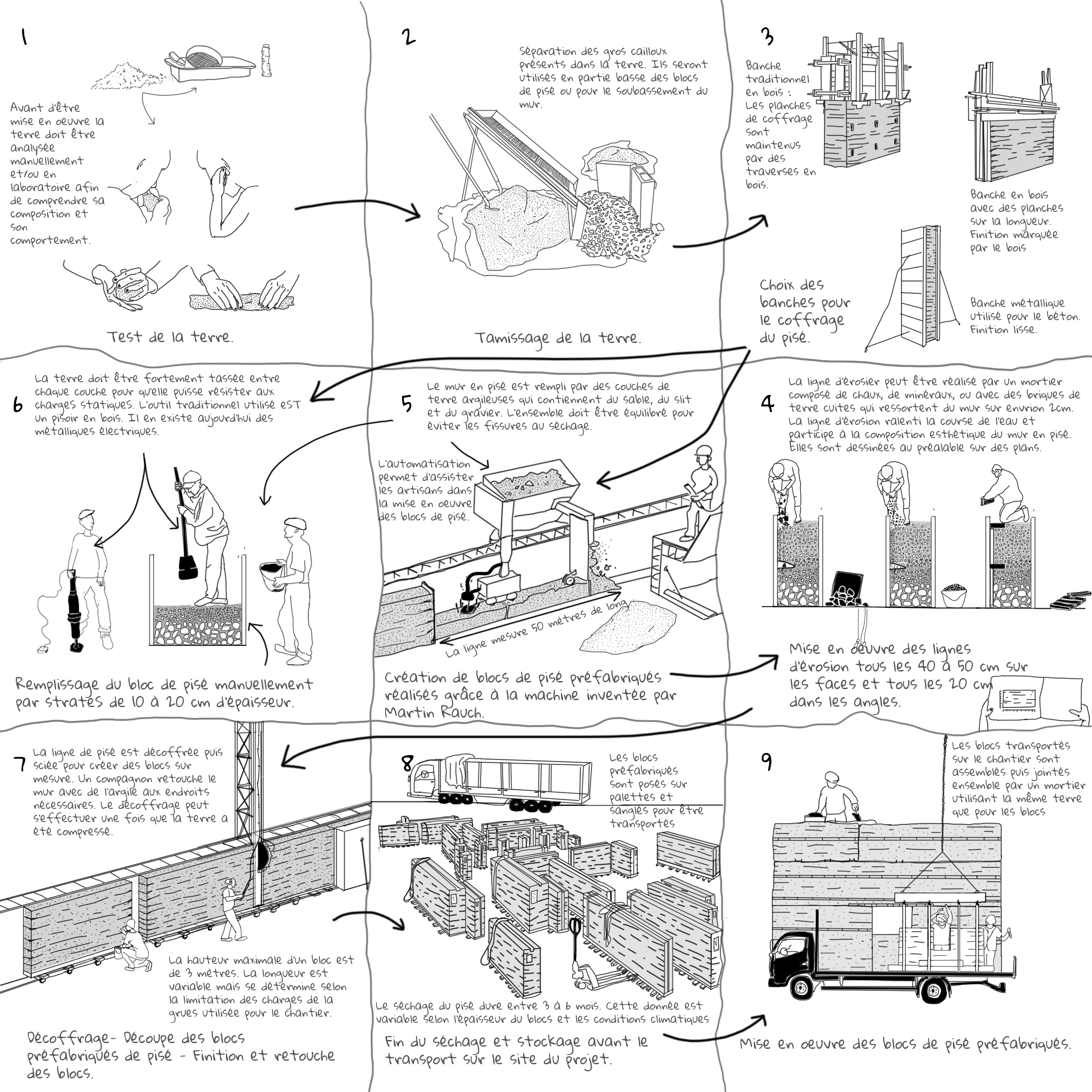

La première étape consiste à récupérer de la terre depuis des chantiers et autres gisements de terre d’excavation voisins. La terre est ensuite stockée à l’extérieur de l’usine. L’humidité doit être précisément contrôlée, donc les terres livrée sont bachées. Est effectué aussi une préparation du mélange avant utilisation (rajout de gravier sable ou argile selon les cas et humidification au niveau voulu). S’ensuit un travail important de conception en lien avec le bureau d’étude de l’entreprise. L’ensemble des blocs suit un calepinage de façade qui est pensé d’une part afin de répondre aux besoins en ouvertures du bâtiment et d’autre part afin de créer des familles de blocs aux dimensions équivalentes. L’objectif étant de réaliser une production en série.

Une fois les dimensions fixées, la terre est positionnée dans une banche qui va subir à l’aide d’un pilon compresseur des tassements successifs. Les tassements créent des strates de terre de 8 cm. Tous les 40 à 50cm la chaux est ajoutée pour créer une ligne d’érosion. Une rainure est créé grace à une réservation en bois massif placé dans le coffrage pendant la compaction. Cette rainure accueillera des ferraillages. La compresseuse ainsi qu’une scie à disque de diamant se déplacent sur un pont roulant et permettent de tasser puis scier les blocs en série. Les blocs sont ensuite stockés, puis les chants sont creusés à l’aide d’un marteau piqueur pour créer des rainures et faciliter la jonction entre les blocs. De manière générale, les blocs sont séchés de 4 à 6 semaines pour une épaisseur de 45 cm. Dans les chantiers de construction facilement accessibles, des blocs pouvant aller jusqu’à 7000 kg peuvent être déplacés avec une grue.

La suite consiste au conditionnement et déplacement des blocs. Les blocs ne peuvent pas être suspendus en deux points. Il faut préparer leur suspension avec des pièces de bois et des sangles pour maintenir le mur et contrer sa faiblesse à la tension. Suivant l’épaisseur du mur, les renforts en bois sont moins importants.

Les blocs sont ensuite empilés à l’aide de grues et assemblés grâce à un mortier de terre. Enfin l’ensemble des joints sont finisavec le même mélange qui a été utilisé pour les blocs et permettent une fois les joints secs d’avoir l’impression d’un mur monolithique.

During our visit, we observed some of the company's production tools. Interior wall and mass stove projects were underway and occupied part of the plant, but the main element was the prefabrication press. This press runs almost the entire length of the hall and tends to become the company's main tool. We will detail this new production process.

The first step consists of recovering soil from nearby construction sites and other excavation sites. The soil is then stored outside the plant. The moisture content must be precisely controlled, so the delivered soil is blended. The mixture is also prepared before use (addition of gravel, sand or clay, depending on the case, and moistening to the desired level). An important work of design follows in connection with the research department of the company. All the blocks follow a facade layout which is designed on the one hand to meet the needs of openings in the building and on the other hand to create families of blocks with equivalent dimensions. The objective is to achieve a mass production.

Once the dimensions have been fixed, the earth is placed in a mould which will be successively compacted with the help of a rammer. The settling creates layers of earth of 8 cm. Every 40 to 50 cm lime is added to create an erosion line. A groove is created thanks to a solid wood reservation placed in the formwork during the compaction. This groove will receive the reinforcement. The compactor and a diamond disc saw are moved on an overhead crane and allow to compact and saw the blocks in series. The blocks are then stored, and the edges are dug with a jackhammer to create grooves and facilitate the junction between the blocks. In general, the blocks are dried for 4 to 6 weeks for a thickness of 45 cm. In easily accessible construction sites, blocks up to 7000 kg can be moved with a crane.

The next step is to pack and move the blocks. The blocks cannot be suspended at two points. It is necessary to prepare their suspension with pieces of wood and straps to maintain the wall and counteract its weakness to tension. Depending on the thickness of the wall, the wood reinforcements are less important.

The blocks are then stacked with cranes and assembled with an earth mortar. Finally, all the joints are finished with the same mixture that was used for the blocks and once the joints are dry, they give the impression of a monolithic wall.

![]()

![]() Figure 11 : La machine de préfabrication de l’usine de Lehm Ton Erde.

Photographie

: © Matières Vives © Atelier Fasea

Schéma du cycle de transformation du pisé

Figure 11 : La machine de préfabrication de l’usine de Lehm Ton Erde.

Photographie

: © Matières Vives © Atelier Fasea

Schéma du cycle de transformation du pisé

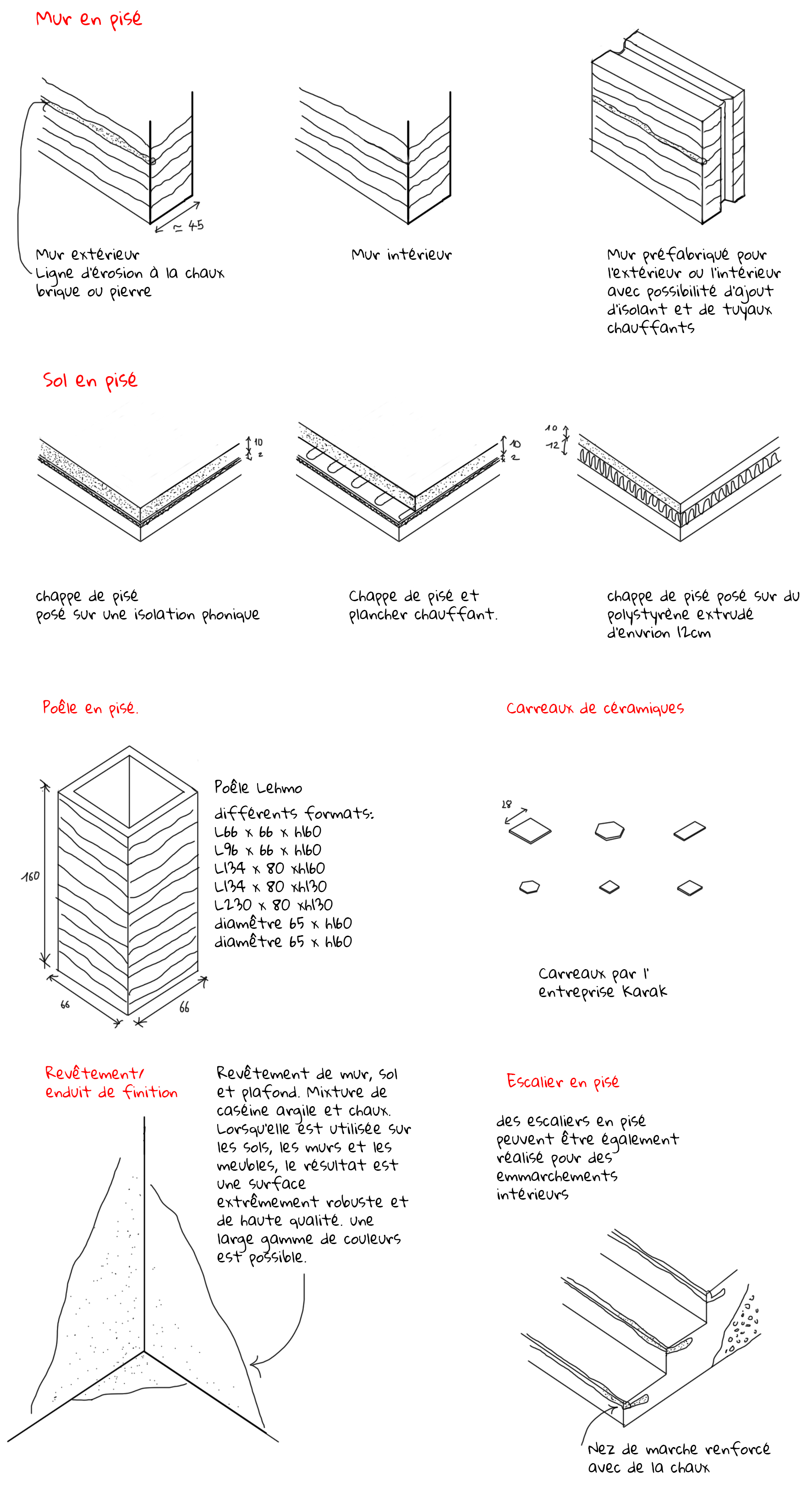

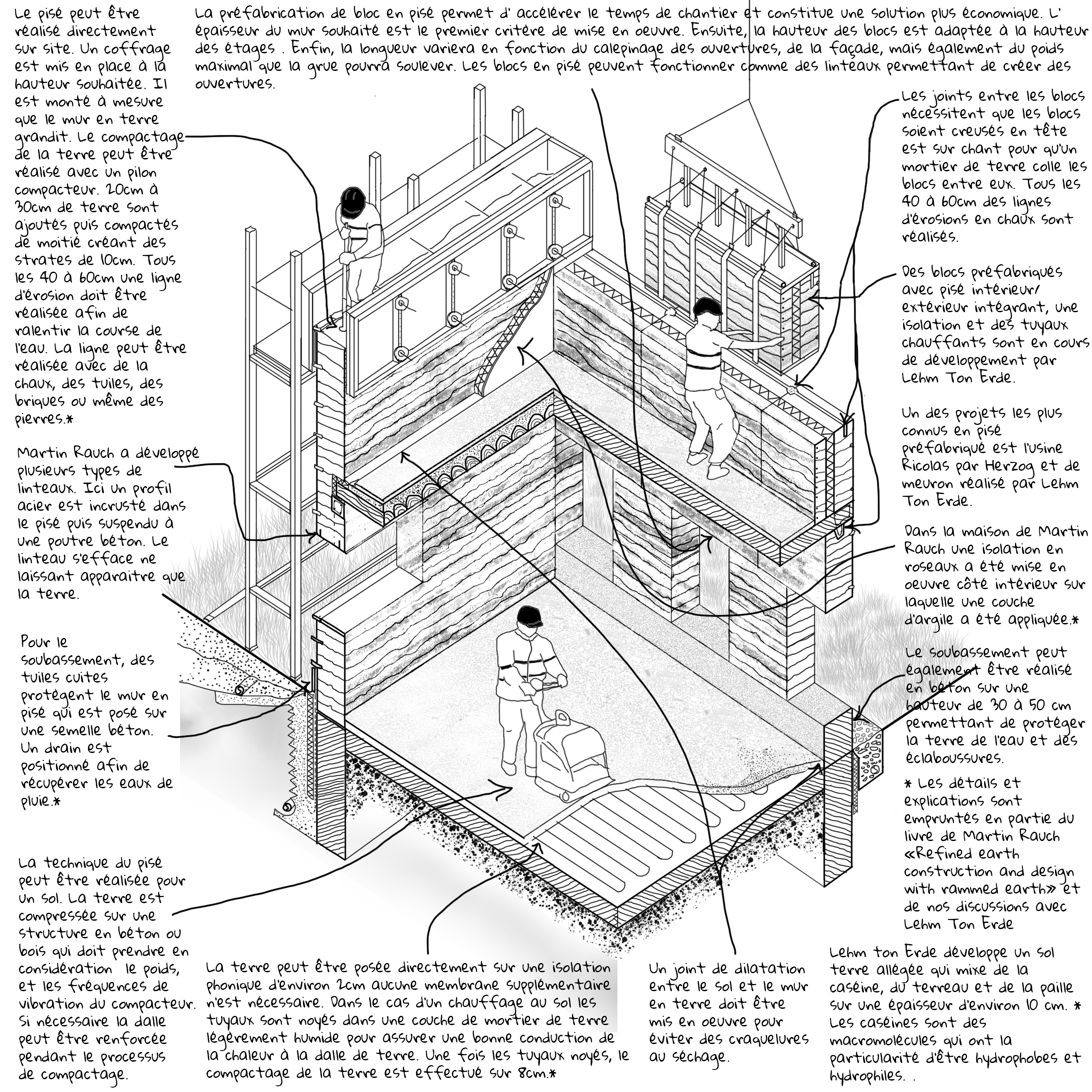

Murs en pisé intérieurs et extérieurs, revêtements en terre, sols en pisé, cheminée en pisé, revêtements caséine et plâtre de terre, céramique… Martin rauch détourne la terre, modifie sa recette pour pouvoir l’appliquer autant en second œuvre qu’en gros œuvre.

Les murs en pisé ont généralement une épaisseur entre 47 à 80 cm suivant les besoins du projet. Ils peuvent être mis en œuvre en intérieur comme en extérieur. Une machine de préfabrication permet aujourd’hui de préfabriquer les murs sous forme de blocs.

En intérieur, les murs en terre ont un effet positif sur le climat ambiant. Leur masse confère une bonne inertie et procure un confort thermique. Dans une maison à ossature bois , des murs en terre en remplissage procurent une bonne inertie à l’ouvrage et peuvent être une solution climatique intéressante suivant l’orientation du bâtiment. Lehm Ton Erde développe des parois munies de lignes de chauffage ou de refroidissement pour les rendre thermiquement actives. Également, les murs en terre crue ont la capacité d’absorber l’humidité de l’air et de la libérer pour créer un climat intérieur agréable et sain. Enfin l’argile lie également les polluants qui peuvent être transportés dans l’air.

A l’extérieur, le pisé est extrêmement pérenne et ne nécessite pas de frais de maintenance, de ravalement… comme d’autres matériaux. Il résiste à la lumière et conserve sa couleur dans le temps. Le pisé des murs n’est pas stabilisé avec un liant supplémentaire et doit cependant être protégé contre la pluie et les intempéries. La couronne et la base du mur doivent être conçues de manière à exclure la pénétration d’humidité par le haut ou par le bas. Pour protéger contre l’érosion, des bandes de mortier sont placées sur le bord extérieur du coffrage toutes les trois couches et tassées. Ceux-ci évitent que les murs ne soient trop lessivés en raison du ruissellement trop rapide de l’eau le long de la façade. L’érosion minimale qui se produit, en particulier du aux intempéries, est prise en compte dans la construction et la conception, on parle d’érosion calculée. Cela souligne le caractère naturel du matériau. Après les premières années, au cours desquelles de fines parties de la surface sont délavées du côté des intempéries, la texture ne change plus de manière notable.

Production sur site. :

Dans le cas d’une production in situ, des matériaux locaux peuvent être utilisés, y compris des terres d’excavation. Les murs sont montés graduellement sans joints de dilatation donnant un aspect monolithique après séchage. Le mur sèche une fois monté pendant 3 à 6 semaines.

Production en usine: voir la partie 2.b

2.c Products of Lehm Ton Erde

Lehm Ton Erde offers several products made of rammed earth.

Interior and exterior rammed earth walls, cladding, floors, chimneys, casein and earthen plaster cladding, ceramics... Martin Rauch takes the earth and modifies its recipe so that it can be used for both interior and exterior work.

2.c.a rammed-earth wall

The walls in rammed-earth have generally a thickness between 47 to 80 cm according to the needs for the project. They can be implemented in interior as in outside. A machine of prefabrication allows today to prefabricate the walls in the form of blocks.

In interior, the earthen walls have a positive effect on the ambient climate. Their mass gives a good inertia and provides thermal comfort. In a timber-frame house, earth walls can be an interesting climatic solution depending on the orientation of the building. Lehm Ton Erde develops walls with heating or cooling lines to make them thermally active. In addition, clay walls have the ability to absorb moisture from the air and release it to create a pleasant and healthy indoor climate. Finally, clay also binds pollutants that can be carried in the air.

On the outside, the adobe is extremely perennial and does not require maintenance costs, of ravalement... like other materials. It resists the light and preserves its color in time. The pisé of the walls is not stabilized with an additional binder and must however be protected against the rain and the bad weather. The crown and base of the wall must be designed in such a way as to exclude the penetration of moisture from above or below. To protect against erosion, mortar strips are placed on the outer edge of the formwork every third layer and packed down. These prevent the walls from being overly washed out due to water running down the façade too quickly. The minimal erosion that occurs, especially on the weather side, is taken into account in the construction and design, the so-called calculated erosion. This emphasizes the natural character of the material. After the first few years, during which thin sections of the surface are washed away on the weather side, the feeling does not change significantly.

On-site production. In the case of in situ production, local materials can be used, including building rubble. The walls are assembled gradually without expansion joints giving a monolithic appearance after drying. The wall dries for 2 to 4 months after assembly.

Factory production. see part 2.b

![]()

![]() Figure 12 : La machine de préfabrication de l’usine de Lehm Ton Erde,

Photographies: © Matières Vives © Atelier Fasea

Figure 12 : La machine de préfabrication de l’usine de Lehm Ton Erde,

Photographies: © Matières Vives © Atelier Fasea

Les sols en terre ont généralement une surface hétérogène et présentent de fines micro-fissures. Contrairement aux sols liés au ciment, ils semblent mous bien qu’ils soient extrêmement durs et durables. Les sols en terre battue peuvent être posés sans joints, paraissent vivants grâce à leurs nuances de couleurs et sont toujours uniques. L’exécution se déroule en plusieurs étapes et sur quelques semaines.

Comme pour les murs en pisé, la terre est versée dans un coffrage d’environ 12 cm d’épaisseur, puis compacté à 8 cm. Le processus de compactage s’effectue d’abord avec des patins de lissage, puis avec une plaque vibrante pesant jusqu’à 240 kg. Après compactage, la surface est retouchée de barbotine constituée de matériau argileux, poncée avec du sable de quartz et érodée avec une monobrosse. Tous les joints, ouvertures et bosses sont remplis du même mélange que la dalle puis couvert d’un fine couche de barbotine, mais les pierres restent visibles. En cas d’irrégularité gênante, le sol en argile peut être poncé avec une meuleuse de surface diamantée, ce qui crée un effet de type terrazzo rendant la surfa ce encore plus durable. Pendant le processus de séchage, l’argile rétracte et le sol se couvre de nombreuses petites fissures. Après séchage complet, la surface sera imprégnée de barbotine et d’émulsion de cire, puis enfin de cire de carnauba placée à chaud, de sorte que le sol en terre soit facile à entretenir et lavé sans dans les pièces à vivre. Les couleurs peuvent être ajustées selon les besoins

2.c.b earthen floor.

Earthen floors generally have a heterogeneous surface and fine micro-cracks. Unlike cement-bound floors, they appear soft even though they are extremely hard and durable. Earthen floors can be laid without joints, look lively thanks to their color nuances and are always unique. The execution takes place in several stages and over a few weeks.

As with adobe walls, the earth is poured into a formwork about 15 cm thick and then compacted. The compaction process is carried out first with smoothing pads and then with a vibrating plate weighing up to 240 kg. After compaction, the surface is filled with clay slurry, scraped with quartz sand and eroded with a single brush. All joints, openings and bumps are filled with mud, but the stones remain visible. In case of annoying irregularities, the clay floor can be sanded with a diamond surface grinder, which creates a terrazzo-like effect making the surface even more durable. During the drying process, the clay shrinks and the floor becomes covered with many small cracks. These micro-cracks make the soil relatively elastic. After complete drying, the surface will be impregnated with casein and wax, so that the earthen floor is easy to maintain and can be washed without restriction in the living areas. The colors can be adjusted as required.

![]() Figure 13 : Zoom sur le sol en pisé de l’usine , Photographie: © Matières Vives © Atelier Fasea

Figure 13 : Zoom sur le sol en pisé de l’usine , Photographie: © Matières Vives © Atelier Fasea

Lehmo est un poêle à accumulation préfabriqué, composé d'une seule pièce d'argile, sans soudure et sans renfort, équipé de la technologie de construction de poêle moderne, facilement transportable. Le corps creux prismatique est équipé d'une porte chauffante, d'une chambre de combustion. Lehmo peut être utilisé comme chauffage d'appoint économe en énergie dans diverses situations, ou comme chauffage central de toute la maison avec système d'eau chaude intégrée dans les maisons passives et à basse énergie. Les fours en terre cuite sont construits en collaboration avec Müller-Ofenbau.

2.c.c Lehmo rammed earth stove

Lehmo is a prefabricated storage stove, made of a single piece of clay, without welding and without reinforcement, equipped with modern stove construction technology, easily transportable. The prismatic hollow body is equipped with a heating door and a combustion chamber. Lehmo can be used as energy-saving supplementary heating in various situations, or as central heating of the whole house with integrated hot water system in passive and low energy houses. The clay furnaces are built in cooperation with Müller-Ofenbau.

![]() Figure 13 : Exemple de cheminé, Lehmo , Photographie: © Matières Vives © Atelier Fasea

Figure 13 : Exemple de cheminé, Lehmo , Photographie: © Matières Vives © Atelier Fasea

Les enduits et revêtement en terre sont applicable sur toutes les surfaces grâce à un mélange argile caséine mis au point par Martin Rauch (0.1 à 0.4cm). Lorsqu’il est utilisé sur les sols, les murs et les meubles, le résultat est une surface extrêmement robuste et de haute qualité. La caséine est une protéine du lait qui, lorsqu’elle est exposée à du borax, forme un adhésif permanent, solide et naturel. Le remplissage de caséine des aspérités est poncé, imprégné d’huile de lin et poli avec une cire. Cela rend la surface imperméable, dure et facile à entretenir. Les sacs de mélanges pret à l’emploi sont disponibles dans les couleurs blanc, jaune, rouge et noir…

2.c.d Coating/finishing coat

The earthen plasters and coatings are applicable on all surfaces thanks to a clay-casein mixture developed by Martin Rauch (0.1 to 0.4cm). When used on floors, walls and furniture, the result is an extremely robust and high quality surface. Casein is a milk protein which, when exposed to borax, forms a permanent, strong and natural adhesive. The casein filling in the rough edges is sanded, impregnated with linseed oil and polished with a wax. This makes the surface waterproof, hard and easy to maintain. The ready to use mix bags are available in the colors white, yellow, red and black...

![]() Figure 14 : Enduit de finition en caseine et argile , Photographies: © Matières Vives © Atelier Fasea

Figure 14 : Enduit de finition en caseine et argile , Photographies: © Matières Vives © Atelier Fasea

Enfin Lehm Ton Erde travaille en collaboration avec l’atelier karak. Atlier fondée par Martin Rauch et son épouse mais qui est aujourd’hui gérée par leurs fils Sebastian et son collègue Thomas Rösler. Ils proposent des produits en céramique fabriqués à la main ayant un caractère unique. Une grande part d’artisanat est présente dans chaque pièce pouvant être du carrelage, mais aussi des pièces spéciales, comme des vasques sur mesure. Le raku est une technique de cuisson traditionelle japonaise qu’a devellopé l’entreprise et qui rend la céramique réellement noir sur les pièces non émaillées.

Vous trouverez de plus amples informations sur : www.karak.at

2.c.d Coating/finishing coat

Finally, Lehm Ton Erde works together with the workshop karak. The workshop was founded by Martin Rauch and his wife, but is now run by their son Sebastian and his colleague Thomas Rösler. They offer handmade ceramic products with a unique character. A great deal of craftsmanship goes into each piece, which can be tiles, but also special pieces, such as custom-made basins. Raku is a traditional Japanese firing technique developed by the company that makes the ceramic really black on unglazed pieces.

You can find more information at: www.karak.at

![]()

Figure 15 : Produits que l’entreprise propose, dessin: © Matières Vives © Atelier Fasea

Lehm ton Erde avec les nombreux chantiers effectués a développé un système de pisé préfabriqués permettant, plutôt que d’employer toute une équipe sur site, d’utiliser des grues afin d’empiler des blocs graduellement en fonction des demandes temporelles du chantier. Le premier chantier d’envergure utilisant cette technique est La maison des plantes de Ricola par Herzog & De Meuron. Le bâtiment de 110 mètres de longueur, 29 de largeur et 11 de hauteur, est à ce jour le plus grand bâtiment en pisé d’Europe. Ici le pisé n’est pas porteur il constitue une façade autoportante de 45 cm d’épaisseur. Les blocs ont été préfabriqués dans une halle en hiver avec le premier prototype de presse qui est aujourd’hui dans les nouveaux locaux de Lehm ton erde. Pour ce chantier les terres proviennent en partie du site et d’une carrière située à moins de 10 km. Le processus de production est ainsi localisé. Les lignes d’érosion quant à elles sont faites à partir de chaux et placées tous les 60cm. Martin Rauch soutient que la terre même pour ces grands projets ne nécessite pas d’être stabilisée et son érosion peut être contrôlée grâce à ces lignes formant des gouttes d’eau.

The adobe seduces. It seduces by its technical characteristics, its so singular aesthetics and the sensations which it gets. However the assembly on site of a wall in adobe knows certain constraints which limit its use. Constraints of time, human and thus economic constraints. The walls of earth in situ require a whole team to raise the walls gradually. The workers must have a specific know-how related to the earth that not all companies have.

Lehm ton Erde has developed a system of prefabricated adobe walls which, instead of using a full crew on site, allows cranes to stack blocks gradually according to the time demands of the site. The first large-scale project to use this technique was the Ricola Plant House by Herzog & De Meuron. The building, 110 meters long, 29 meters wide and 11 meters high, is the largest adobe building in Europe to date. Here the adobe is not load-bearing, but forms a self-supporting facade of 45 cm thickness. The blocks were prefabricated in a hall in winter with the first press prototype, which is now in the new Lehm ton erde premises. For this project, the soil was partly sourced on site and partly from a quarry less than 10 km away. The production process is thus localized. The erosion lines are made from lime and placed every 60cm. Martin Rauch maintains that the soil does not need to be stabilized even for these large projects and its erosion can be controlled by these lines forming drops of water.

![]()

![]() Figure 16 :

Figure 16 :

La maison des plantes de Ricola, d’Herzog & De Meuron

Photographies © Ricola AG, photographer Markus Bülher-Rasom.

En France quelques architectes et entreprises ont également construit avec la technique du pisé préfabriqué. A Lyon par exemple, on peut noter le bâtiment de Clément Vergely qui repousse les limites constructives du pisé, avec un bâtiment fait de blocs préfabriqués assemblés et formant des voûtes. Le bâtiment monte jusqu’à 11 m de haut, il s'insère dans le quartier de Lyon confluence et permet d'accueillir des bureaux. La structure en pisé porteur est disposée en façade. L’entreprise qui a réalisé le pisé est une entreprise française fondée par Nicolas Meunier, autre pionnier de la construction terre. Il développe depuis 1986 le pisé préfabriqué et dirige la construction de ce projet. Ici Les éléments de terre crue compactée sont fabriqués sur le chantier au pied du bâtiment, démoulés immédiatement pour être levés et mis en place avec une tolérance de deux millimètres. 286 blocs ont été assemblés pour un total de 235 tonnes de terre.

Dans son argumentation pour ce projet Clément vergely cite Auguste Perret “L’architecture c'est ce qui fait les belles ruines” et dans cette mise en œuvre le pisé porteur peut pleinement répondre à cette qualité.

In France some architects and companies also built with the technique of prefabricated pisé. In Lyon for example, we can note the building of Clément Vergely which pushes the constructive limits of the adobe, with a building made of assembled prefabricated blocks and forming vaults. The building rises up to 11 m high, it is inserted in the district of Lyon Confluence and can accommodate offices. The structure in load-bearing adobe is arranged in front of the building. The company that built the adobe is a French company founded by Nicolas Meunier, another pioneer in earth construction. He has been developing prefabricated adobe since 1986 and is leading the construction of this project. Here, the compacted raw earth elements are manufactured on site at the foot of the building, immediately demolded to be lifted and put in place with a tolerance of two millimeters. 286 blocks were assembled for a total of 235 tons of earth.

In his argumentation for this project, Clément Vergely quotes Auguste Perret "Architecture is what makes beautiful ruins" and in this implementation, the load-bearing rammed earth can fully meet this quality.

![]()

![]() Figure 17:

Îlot B2, Lyon Confluence, Clément Vergely, Photographies: © Matières Vives © Atelier Fasea

Figure 17:

Îlot B2, Lyon Confluence, Clément Vergely, Photographies: © Matières Vives © Atelier Fasea

Structurellement il travaille à la compression et donc permet de bâtir des murs porteurs, sans rajouter de structures métalliques ou de structure bois ; Thermiquement c’est un matériau qui a de l’inertie puisqu’il est construit entre 45 et 80 centimètres d’épaisseur apportant ainsi un confort d’été qui permet de se passer d’isolant sur les façades ensoleillées.

Enfin c’est un matériau poreux à la vapeur d’eau qui permet les phénomènes de condensation et d’évaporation.

C’est un matériau sain et sobre qui, grâce à des entreprises comme Lehm Ton Erde se démocratise de plus en plus. Même si son utilisation doit être pensée sous le regard de la situation dans laquelle le projet s’implante le pisé et plus généralement la terre crue mérite d'être plus largement intégré dans nos processus de conception.

Nous remercions Arnaud Evrard , Björn Berchtel, l’entreprise Lehm Ton Erde et Martin Rauch pour leur accueil !

The rammed earth is a material which shows multiple qualities.

Structurally, it works under compression and thus allows to build load-bearing walls, without adding metallic structures or wood structures; Thermally, it is a material which has inertia since it is built between 45 and 50 centimeters thick thus bringing a summer comfort which allows to do without insulating on sunny facades.

Finally, it is a material that is porous to water vapour, allowing for condensation and evaporation.

It is a healthy and sober material which, thanks to companies such as Lehm Ton Erde, is becoming increasingly popular. Even if its use must be thought under the glance of the situation in which the project is implanted the adobe and more generally the raw earth deserves to be more widely integrated in our processes of conception.

We thank Arnaud Evrard, Björn Berchtel, the company Lehm Ton Erde and Martin Rauch for their welcome!

![]()

Figure 18:

Schéma de quelques mise en oeuvres possibles du pisé, dessin © Matières Vives © Atelier Fasea

Introduction:

Au jour 143 de notre voyage d’étude nous nous trouvons dans la région du Vorarlberg en Autriche afin de rencontrer l’entreprise Lehm Ton Erde qui met en œuvre de la terre crue sous forme de pisé. Son fondateur Martin Rauch a collaboré avec plusieurs architectes mondialement connus. Il est lui-même considéré comme un expert dans le domaine de la construction terre qu’il développe depuis plus de 30 ans autour du pisé. Nous rencontrons Arnaud Evrard qui nous accueille chaleureusement pour nous faire visiter la nouvelle usine de l’entreprise et découvrir l’atelier de Martin Rauch avec qui nous avons pu échanger brièvement. Cet article dresse un portrait global du pisé de construction et tente de décrire et synthétiser notre visite de l’entreprise Lehm Ton Erde.

Introduction:

On day 143 of our study trip we are in Austria in the Vorarlberg, to meet the company Lehm ton erde which uses raw earth in the form of Rammed-Earth. Its founder Martin Rauch has collaborated with several world-famous architects, he is a major name in the field of earthen construction where he has been developing an expertise for over 30 years around Rammed-Earth. We meet Arnaud Evrard, a collaborator of the company, who warmly welcomes us to make a tour of the new factory and also to make us discover the workshop of Martin Rauch with whom we briefly exchange. The rest of this article will try to draw a global portrait of Rammed-Earth construction and also to describe and synthesize our visit to the company Lehm ton erde.

Figure 1: Textures de pisé, Photographies © Matières Vives © Atelier Fasea

I L’exploitation du Pisé

1.a: Définition.

Pisé:“Matériau de construction constitué de terre argileuse légèrement mouillée, parfois mêlée à du foin ou de la paille, le tout moulé, comprimé dans des moules de bois ou au moyen d'un coffrage”

Source Cnrtl.

Le pisé est défini par une action, celle de la compression, du tassement de la terre dans un moule ou coffrage en couches successives. Il convient de rappeler que le pisé est une des multiples techniques de mise en œuvre de la terre crue, comme la BTC, l’adobe, ou le torchis en en sont d’autres par exemple.

Si l’action de compression est à première vue simple, elle implique des techniques connexes qui nécessitent des connaissances approfondies de la terre crue. Ainsi, la composition du mélange terre/gravats/ eau, le dimensionnement des couches de terre, les lignes d'érosions ou encore le type de coffrage, font appel à des technicités qui rendent la réalisation du pisé complexe et peu d’entreprises arrivent à la maîtriser entièrement. Lehm Ton Erde fait partie des entreprises qui ont développé un savoir-faire unique. Grâce aux explications d’Arnaud, nous tenterons de détailler le procédé de mise en œuvre du pisé mais également les autres techniques de mise en œuvre de la terre crue développées par l’entreprise.

1.a: Définition.

Rammed-Earth

Building material made of slightly wet clay, sometimes mixed with hay or straw, all molded, compressed in wooden molds or by means of a formwork

Source Cnrtl.

The Rammed-Earth is defined by an action, that of the compression, the settlement of the ground in a mould or formwork in successive layers. It should be remembered that the Rammed-Earth is one of the multiple techniques of implementation of the raw earth as the raw earth brick for example.

If the action of compression is at first sight simple, it results from it many related topics requiring thorough knowledge of the raw earth. Topics such as the composition of the soil/gravel/water mixture, the dimensioning of the soil layers, the erosion lines or the type of formwork, all of which make Rammed-Earth a complex construction technique that few companies can master completely. Lehm Ton erde is one of the companies that have developed a unique know-how of the material and we will detail, thanks to our exchanges with Arnaud, the process of implementation of Rammed-Earth and also some other technic and product that the company develops.

Figure 2 : Zoom sur la jointure de deux blocs en pisé préfabriqués,

photographie © Matières Vives © Atelier Fasea

1.b Les caractéristiques de mise en oeuvre du pisé.

La technique du pisé est généralement appliquée pour les murs qui sont les éléments architecturaux les plus communs, toutefois des sols, cheminés ou encore escaliers en pisé peuvent également être mis en œuvre. Cette technique offre de multiples possibilités formelles mais afin d’évoquer les caractéristiques du pisé nous nous focaliserons sur la mise en œuvre d’un mur en pisé.“The challenge in building an earthen wall lies in precisely foreseeing this balance between ephemerality and permanence, and envisaging all the possible ramifications” extrait du livre “refined earth, Martin Rauch éditeur Otto Kapfinger, Marko Sauer”

Le mur en pisé est un mur vivant qui témoigne des traces du temps, ses couches de terres s'érodent et forment une vibration et une esthétique singulière. Toute une poésie se dégage du mur en pisé toutefois cette esthétique n’est rendue possible que grâce à une rigueur dans la fabrication et la conception de chacun des murs construit par Lehm Ton Erde. Cette rigueur assure certes une esthétique particulière mais également et surtout une pérennité de l’ouvrage.

1.b The caracteristics of rammed earth

The walls are the most common architectural elements where the technique of the Rammed-Earth is applied, however floors, chimneys or staircases in Rammed-Earth can be also implemented. This technique offers multiple formal possibilities but in order to evoke the characteristics of Rammed-Earth we will focus on the implementation of an earthen wall.

"The challenge in building an earthen wall lies in precisely foreseeing this balance between ephemerality and permanence, and envisaging all the possible ramifications.

The Rammed-Earth wall is a living wall that bears witness to the traces of time, its layers of earth erode and form a vibration and a singular aesthetic. A whole poetry emerges from the earthen wall, but this aesthetic is only possible thanks to the rigorous manufacturing and design of each wall built by Lehm Ton Erde. This rigor not only ensures a particular aesthetic but also and above all a durability of the construction.

La composition:

La terre à bâtir utilisée pour le pisé est un mélange de trois composants majeurs : La terre argileuse, les pierres et petits cailloux et l’eau. Suivant le projet et les finitions que souhaite un maître d’ouvrage, le mélange sera adapté.

Par exemple, lors de notre arrivée, l’équipe réalisait un mur en pisé lisse légèrement coloré ou des pigments naturels avaient été ajoutés. Une couche de terre est généralement positionnée de manières homogènes sur la longueur du mur avant la compaction. Ici, afin que le mur soit le plus lisse possible la terre est compactée avec plus de pression, l’argile migre alors naturellement vers le coffrage.

A l’opposé, les murs en pisé extérieurs de la nouvelle usine étaient plus rugueux, des cailloux de tailles importantes apparaissaient en surface côté intérieur. Pour des murs aussi épais, le mélange contient de plus gros cailloux. Les couches quant à elles faisaient 15 cm avant compaction. Ces deux facteurs donne un aspect plus rugueux.

Le mélange s’adapte alors aux besoins du projet qu’ils soient esthétiques ou techniques. Dans ses mélanges Lehm Ton Erde exclut le plus possible la stabilisation des murs avec de la chaux . « La terre se suffit à elle-même » selon Martin Rauch, elle peut ainsi retourner au sol et servir à de nouveaux usages après utilisation.

The composition:

The building earth used for adobe is a mixture of three major components: clay soil, stones and small pebbles and water. Depending on the project and the finishes that a client wants, the mixture will be adapted. For example, when we arrived, the team was making a smooth adobe wall that was lightly colored or natural pigments had been added. A layer of earth is generally positioned homogeneously along the length of the wall before compaction. Here, in order to make the wall as smooth as possible, the earth is compacted with more pressure, the clay then migrates naturally to the formwork.

In contrast, the exterior adobe walls of the new factory were rougher, with large stones appearing on the surface on the interior side. For such thick walls, the mix contains larger stones. The layers were 15 cm before compaction.

These two factors give a rougher aspect. The mixture is then adapted to the needs of the project, whether they are aesthetic or technical. In its mixtures Lehm ton Erde excludes as much as possible the stabilization of the walls with lime. According to Martin Rauch, the soil is self-sufficient and can be returned to the soil and used for new purposes afterwards.

Les couches et lignes d’érosions

Chaque mur est unique et le dessin des couches qui le composent aussi. Il y a dans le processus industriel de création d’un mur en pisé une part d’artisanat qui se ressent dans chacune des strates de terre crue. Suivant Lehm ton Erde, la terre à bâtir est compressée pour obtenir des couches entre 6 à 8 cm.

Sur la longueur d’un mur la terre ajoutée est parfois légèrement plus importante d’une extrémité à l’autre créant des lignes ondulées entre deux strates. Tous les 50 cm une ligne d’érosion est rajoutée soit sous forme de lits de chaux, pouzzolanes et sables soit sous forme de briques cuites, tuiles ou pierre, ces lignes sont indispensables pour ralentir la course de l’eau sur le mur pouvant arracher des pierres et compromettre la solidité du mur.

L’érosion est toutefois un phénomène naturel et inévitable qui avec le temps enlevera la couche primaire d’argile pour laisser apparaître les pierres et cailloux du pisé. Il s’agit de la contrôler grâce à ces lignes d’érosions plutôt que de tenter de la supprimer par l’ajout d’enduits ciments qui nuirait au mur en pisé et aux bienfaits que la terre apporte comme le confort thermique mais aussi sa réutilisation à l’infini.

The layers and erosion lines

Each wall is unique and so is the design of the layers that make it up. In the industrial process of creating an rammed earth wall, there is an element of craftsmanship

that is felt in each of the layers of raw earth. According to Lehm ton Erde, the building clay is compressed into layers of 6 to 8 cm.

Along the length of a wall the added soil is sometimes slightly more from one end to the other creating wavy lines between two layers. Every 50 cm an erosion line is added either in the form of lime, pozzolan and sand beds or in the form of baked bricks, tiles or stone, these lines are essential to slow down the course of the water on the wall which can tear off stones and compromise the solidity of the wall.

However, erosion is a natural and inevitable phenomenon which, with time, will remove the primary layer of clay to reveal the stones and pebbles of the adobe. It is a question of controlling it thanks to these lines of erosions rather than trying to remove it by the addition of cement coatings which would harm the adobe wall and the benefits which the ground brings like the thermal comfort but also its infinite re-use.

Le coffrage

Pour compresser la terre, des coffrages développés en interne par Lehm Ton Erde ou des coffrages DOKA sont utilisés. Ils permettent de resister à la pression émise lors du tassement de la terre. Des panneaux marins (noir) sont positionnés contre le coffrage, l’ensemble est positionné selon l’épaisseur du mur souhaité. Nous détaillerons dans la suite de l’article les dimensions des banches mises en place par l’entreprise notamment pour la mise en œuvre de blocs de pisé préfabriqués. Les banches de coffrage peuvent varier suivant le type de finition de surface. La qualité et l’humidité du bois vont largement influencer l’aspect de surface et la difficulté de décoffrage. Ainsi pour un même mur, les banches peuvent être remplacées si une exigence esthétique est demandée par un maître d’ouvrage.

Les caractéristiques de mise en œuvre du pisé sont multiples et les savoirs faires associés influencent grandement la qualité du mur in finé. Tout l’enjeu est de savoir adapter le procédé de fabrication au besoin du projet.

The formwork

To compress the soil, formworks developed in-house by Lehm Ton Erde or DOKA formworks are used. These formworks are used to resist the pressure generated when the soil is compacted. Marine panels (black) are placed against the formwork, and the whole is positioned according to the thickness of the desired wall. We will detail in the continuation of the article the dimensions of the benches set up by the company in particular for the implementation of prefabricated adobe blocks. The formworks can vary according to the type of surface finish. The quality and the humidity of wood will largely influence the aspect of surface and the difficulty of formwork removal. Thus, for the same wall, the formworks can be replaced if an aesthetic requirement is requested by a client.

The characteristics of the implementation of the adobe are multiple and the associated

know-how greatly influence the quality of the finished wall.

All the stake is to know how to adapt the manufacturing process to the need of the project.

1.c L’histoire et le pisé aujourd’hui.

Le pisé dans l’histoire connait de nombreux exemples de construction sur tous les continents. Toutefois, la difficultée de création de banches de coffrages suffisamment solides pour supporter la pression importante lors de la compaction, a fait que des techniques comme La bauge, l’adobe ou encore le torchis étaient plus largement répandus, notamment en afrique du nord.Selon le site de patrimoine terre lyonnais, “ C’est au XIII°siècle (…) que la construction en pisé de terre serait apparue en France. (...) Cette nouvelle technique de construction s’étend rapidement dans tout le Sud de la France. En région Auvergne-Rhône-Alpes, des vestiges de pisé ont été identifiés dans des maçonneries de bâtiments médiévaux de la Loire, tels que la Salle de la Diana à Montbrison (XIIIe S.), le prieuré de Montverdun (XIIIe S), l’ancien château de Boën (XIVe S.) ou la maison forte de la Bastie d’Urfé (XIVe – XVe S.).”

Durant le siècle des lumières des architectes comme “Georges-Claude Goiffon, François Boulard, François Cointeraux, puis Jean-Baptiste Rondelet, théorisent, rationalisent et diffusent très largement la technique du pisé dans leurs écrits et réalisations. (...) ces travaux ont un retentissement considérable, jusqu’en plusieurs pays européens et vers l’Amérique et l’Australie (traductions de Cointeraux).” Parmi ces écrits l’école d’architecture rurale est notamment rédigé par François Cointeraux. Dans cet ouvrage de nombreuses illustrations détaillent la création de banches de coffrages comme les banches bressane, qui ont contribué à la création de maisons et fermes en pisé dans la région Auvergne-rhône alpe.

1.c The history and the rammed earth today.

The rammed earth in history knows many examples of construction on all continents. However, the difficulty of creating formwork benches strong enough to support the important pressure during the compaction, made that techniques like the bauge, the adobe or the cob were more widely spread, in particular in North Africa.

According to the site of Lyon’s earth heritage, «It is in the XIIIth century (...) that the construction in pisé of earth would have appeared in France. (...) This new construction technique spreads rapidly in the South of France. In the Auvergne-Rhône-Alpes region, vestiges of adobe have been identified in the masonry of medieval buildings in the Loire, such as the Diana Hall in Montbrison (13th century), the priory of Montverdun (13th century), the old castle of Boën (14th century) or the stronghold of La Bastie d’Urfé (14th-15th century).»

During the Age of Enlightenment, architects such as «Georges-Claude Goiffon, François Boulard, François Cointeraux, then Jean-Baptiste Rondelet, theorized, rationalized and widely disseminated the adobe technique in their writings and achievements. (...) these works have a considerable repercussion, until several European countries and towards America and Australia (translations of Cointeraux)». Among these writings, the School of Rural Architecture was written by François Cointeraux. In this work, numerous illustrations detail the creation of formwork banches such as the Bressane banches, which contributed to the creation of adobe houses and farms in the Auvergne-Rhône Alpe region

Durant le XXe S, la terre sera comme beaucoup de matériaux géo et biosourcés remplacés par des matériaux industrialisés comme le béton armé. Toutefois en France depuis les années 1970 avec notamment la création de CRAterre, la construction terre connaît un renouveau important. Le domaine de la terre que nous avons décrit dans notre article sur la BTC est un exemple d’opération avant-gardiste qui renoue avec les traditions constructives terre du territoire rhône alpes. A la suite de cette opération et notamment avec le développement de Craterre la filière s’étend largement dans les territoires ou la terre était déjà utilisée dans des constructions vernaculaires.

L’Ecole de l’architecture rurale de Cointeraux refait peu à peu surface dans des initiatives architecturales contemporaines individuelles ou dans des démarches éducatives dans des écoles d’architecture françaises. Le designbuild lab de l’ENSAG dirigé par Marie + Keith Zawistowski @onsitearchitecture propose par exemple un atelier de mise en oeuvre architecturale fait par les étudiants. Chaque projet de cet atelier est lié à un territoire et les ressources qui le composent. Ils ont notamment créé avec l’atelier Kara (timur ersen), ancien ouvrier pisé chez Lehm Ton Erde Schweiz GMBH une maison pour tous en pisé dans la commune de Four en région Auvergne-Rhône-Alpes.

During the XXth century, the earth will be like many geo and biosourced materials replaced by industrialized materials such as reinforced concrete. However, in France since the 1970's with the creation of CRAterre, earthen construction has experienced a significant revival. The earth domain that we described in our article on BTC is an example of an avant-garde operation that revives the earth construction traditions of the Rhône-Alpes region. Following this operation, and particularly with the development of Craterre, the sector has spread widely in areas where earth was already used in vernacular constructions.

The Cointeraux School of Rural Architecture is gradually resurfacing in individual contemporary architectural initiatives or in educational approaches in French schools of architecture. The designbuild lab of ENSAG directed by Marie + Keith Zawistowski @onsitearchitecture proposes for example an architectural implementation workshop made by students. Each project of this workshop is linked to a territory and the resources that compose it. In particular, they have created with the workshop Kara (timur ersen), a former rammed earth worker at Lehm Ton Erde Schweiz GMBH, a small associative house in rammed earth in the town of Four in the Rhone Alpes region.

II L’entreprise Lehm Ton Erde

2.a Présentation

Entreprise Lehm Ton Erde ( glaise – argile – terre)L’entreprise Lehm Ton Erde a été fondée en 1999 par Martin Rauch, céramiste spécialisé dans la construction en terre crue. Originaire du Vorarlberg en Autriche, il développa son entreprise dans sa ville natale à Schlins.

Lehm ton Erde est le nom de son projet de diplôme de 1983, en anglais « Loam Clay Earth ». Un diplôme qui lui valut le prix honorifique du ministère fédéral autrichien de la Science et de la Recherche. Au lieu de remettre un service à thé demandé par Matteo Thun pour son projet de diplôme à l’Université des Arts Appliqués de Vienne, Rauch a soumis une étude sur le potentiel de la construction en terre crue. 15 ans suivirent d’essais et d’adaptation de technique de construction terre avant de fonder L’entreprise Lehm ton Erde.

Aujourd’hui l’entreprise compte une trentaine de collaborateurs regroupés dans un bureau d’étude et sur un site de production ou des projets en terre sont développés.

Depuis 2019 Martin Rauch a engagé la construction d’une usine de production supplémentaire pour rassembler l’équipe sur un site unique. Des blocs de pisé préfabriqué y sont développés. Nous avons pu visiter le chantier en cours de finalisation.

La construction de l’usine est une démonstration importante dans la construction en pisé. L’usine de 1 537 m² comporte une grande halle qui repose d’un côté sur un mur en pisé non stabilisé de 67 mètres de long par 14 mètres de haut. De l’autre, c’est une structure hybride en bois et en terre. Ainsi, dans un même bâtiment, nous avons pu appréhender différentes techniques combinant terre et bois, de la structure aux revêtements.

Au sein de cette halle, les collaborateurs travaillent autour d’un nouvel outil, développé par Martin Rauch. Cet outil est une version optimisée d’une machine à compression utilisée pour l’usine de Ricola de Herzog &Demeuron ainsi que pour le bâtiment de Al Natura. La machine était alors positionnée directement sur le chantier, ici la version nouvelle optimisée est destinée à rester dans la nouvelle usine et va permettre d’industrialiser la production de blocs de pisé préfabriqué.

Martin Rauch est un pionnier dans la construction en pisé. Son savoir-faire autour de la terre a permis d’inclure de nouveau le pisé dans l’architecture contemporaine. Aujourd’hui, Lehm Ton Erde collabore avec de nombreux architectes dont Boltshauser basé à Zurich et Anna Heringer basés à Lauften.

Enfin, en lien avec ces activités antérieures, Martin Rauch poursuit ses activités avec l’atelier Karak et l’entreprise Lemo pour la création de carreaux de céramiques et de poêle de masse en pisé, fabriqué au sein de l’usine.

Company Lehm Ton Erde (clay - earth - clay)

The company Lehm Ton Erde was founded in 1999 by Martin Rauch, a ceramist specializing in clay construction. Originally from Vorarlberg in Austria, he developed his company in his home town of Schlins.

Lehm ton Erde is the name of his 1983 diploma project, «Loam Clay Earth». This diploma won him an honorary award from the Austrian Federal Ministry of Science and Research. Instead of handing in a tea set requested by Matteo Thun for his diploma project at the University of Applied Arts in Vienna, Rauch submitted a study on the potential of loam clay construction. 15 years of testing and adapting earth building techniques followed before founding the company Lehm ton Erde.

Today the company has about 30 employees in a design office and a production site where earth projects are developed.

Since 2019 Martin Rauch has been building an additional production plant to bring the team together at one location. Prefabricated adobe blocks are developed there. We were able to visit the construction site that is currently being finalized.

The construction of the factory is an important demonstration in the adobe construction. The factory of 1 537 m² comprises a large hall which rests on one side on a wall of not stabilized pisé of 67 meters length by 14 meters height. On the other, it is a hybrid structure of wood and earth. Thus, in the same building, we could apprehend different techniques combining earth and wood, from the structure to the coverings.

In this hall, the employees work with a new tool, developed by Martin Rauch. This tool is an optimized version of a compression machine used for the Ricola factory of Herzog & Demeuron as well as for the Al Natura building. The machine was then positioned directly on the building site, here the new optimized version is intended to remain in the new factory and will allow the industrialization of the production of prefabricated adobe blocks.

Martin Rauch is a pioneer in adobe construction. His know-how with earth has made it possible to include adobe again in contemporary architecture. Today, Lehm Ton Erde collaborates with numerous architects, including Boltshauser based in Zurich and Anna Heringer based in Lauften.

Finally, in connection with these earlier activities, Martin Rauch continues to work with the Karak workshop and the Lemo company to create ceramic tiles and adobe stoves made in the factory.

2.b Chaîne de transformation d’un mur en pisé préfabriqué

Lors de notre visite, nous avons observé une partie des outils de production de l’entreprise. Des projets de murs intérieurs et de poêle de masse étaient en cours et occupaient une partie de l’usine, mais l’élément principal était la presse de préfabrication. Cette presse se déploie sur presque toute la longueur de la halle et tend à devenir l’outil principal de l’entreprise. Nous détaillerons ce nouveau procédé de production.La première étape consiste à récupérer de la terre depuis des chantiers et autres gisements de terre d’excavation voisins. La terre est ensuite stockée à l’extérieur de l’usine. L’humidité doit être précisément contrôlée, donc les terres livrée sont bachées. Est effectué aussi une préparation du mélange avant utilisation (rajout de gravier sable ou argile selon les cas et humidification au niveau voulu). S’ensuit un travail important de conception en lien avec le bureau d’étude de l’entreprise. L’ensemble des blocs suit un calepinage de façade qui est pensé d’une part afin de répondre aux besoins en ouvertures du bâtiment et d’autre part afin de créer des familles de blocs aux dimensions équivalentes. L’objectif étant de réaliser une production en série.

Une fois les dimensions fixées, la terre est positionnée dans une banche qui va subir à l’aide d’un pilon compresseur des tassements successifs. Les tassements créent des strates de terre de 8 cm. Tous les 40 à 50cm la chaux est ajoutée pour créer une ligne d’érosion. Une rainure est créé grace à une réservation en bois massif placé dans le coffrage pendant la compaction. Cette rainure accueillera des ferraillages. La compresseuse ainsi qu’une scie à disque de diamant se déplacent sur un pont roulant et permettent de tasser puis scier les blocs en série. Les blocs sont ensuite stockés, puis les chants sont creusés à l’aide d’un marteau piqueur pour créer des rainures et faciliter la jonction entre les blocs. De manière générale, les blocs sont séchés de 4 à 6 semaines pour une épaisseur de 45 cm. Dans les chantiers de construction facilement accessibles, des blocs pouvant aller jusqu’à 7000 kg peuvent être déplacés avec une grue.

La suite consiste au conditionnement et déplacement des blocs. Les blocs ne peuvent pas être suspendus en deux points. Il faut préparer leur suspension avec des pièces de bois et des sangles pour maintenir le mur et contrer sa faiblesse à la tension. Suivant l’épaisseur du mur, les renforts en bois sont moins importants.

Les blocs sont ensuite empilés à l’aide de grues et assemblés grâce à un mortier de terre. Enfin l’ensemble des joints sont finisavec le même mélange qui a été utilisé pour les blocs et permettent une fois les joints secs d’avoir l’impression d’un mur monolithique.

During our visit, we observed some of the company's production tools. Interior wall and mass stove projects were underway and occupied part of the plant, but the main element was the prefabrication press. This press runs almost the entire length of the hall and tends to become the company's main tool. We will detail this new production process.